Резка и гибка металла

- Оборудование для резки и гибки металла для промышленности

- Станки с ЧПУ для резки и гибки металла

- Перспективы модернизации и развития оборудования для резки и гибки металла

- Станки для гибки металла

- Станки для ручной гибки металла

- Гидравлические станки для гибки металла

- Электромеханические станки для гибки металла

- Сегментные станки для гибки металлов

- Особенности выбора станков для гибки металла

- Преимущества оборудования с ЧПУ для гибки металла

- Основной принцип работы станков для гибки профильной трубы

- Конструкция станков для гибки профильных труб

- Что влияет на стоимость гибочных станков для труб

Предприятиями разного типа и масштаба используются станки, при помощи которых осуществляется резка и гибка металла. Эти методы обработки необходимы для создания различных деталей, изделий и частей конструкций, потому они являются неотъемлемой частью технологических процессов как маленьких мастерских, так и больших металлообрабатывающих заводов.

Предприятиями разного типа и масштаба используются станки, при помощи которых осуществляется резка и гибка металла. Эти методы обработки необходимы для создания различных деталей, изделий и частей конструкций, потому они являются неотъемлемой частью технологических процессов как маленьких мастерских, так и больших металлообрабатывающих заводов.

Гибка металла осуществляется путем применения давления, оно позволяет придать изделиям ту форму, которая требуется. Резка позволяет отделить готовое изделие или его заготовку от слитка или листа, также резка может быть поверхностной, в таком случае снимается только верхний слой металла.

Поскольку все производства различаются между собой объемами изготавливаемой продукции, типами используемых металлов и производительностью, на них используются самые различные станки и системы, которые выполняют процессы разной сложности.

Оборудование для резки и гибки металла для промышленности

Изготовление деталей и изделий из металла – это сложный и высокотехнологический процесс, который может включать в себя самые различные методы обработки материалов, заготовок и готовых изделий.

Металлообрабатывающие производства могут быть полного и неполного цикла, в зависимости от того, какие именно процессы будут проходить в цехах, выбираются соответствующие агрегаты, которыми будет выполняться резка и гибка металла.

При выборе стоит помнить, что ручной инструмент, который часто используется в быту, подходит только для малопроизводительных мастерских, то же самое касается и механических агрегатов, поскольку они не обладают такими качествами, как высокая производительность и точность выполнения.

Также перед покупкой всего необходимого инвентаря и оборудования стоит учесть, насколько высокий уровень квалификации будет у специалистов, работающих за станками.

Некоторые машины требуют весьма серьезного подхода со стороны операторов, а услуги таких работников стоят достаточно дорого. Именно по этой причине лучше всего приобретать для предприятий большого масштаба высокотехнологическое оборудование, которое будет самостоятельно выполнять все процессы.

Станки с ЧПУ для резки и гибки металла

Инновационные технологии позволяют свести к минимуму использование ручного труда, поскольку учеными разработаны специальные станки с ЧПУ, которые программируются на выполнение определенных задач, и они выполняются без участия человека.

Резка и гибка металла при помощи таких агрегатов экономически выгодная, поскольку она обладает рядом преимуществ по сравнению с механическими и ручными установками.

Преимущества использования станков ЧПУ на производствах:

- Высокая производительность;

- Минимальное использование человеческого труда;

- Снижение энергопотребления;

- Минимизация брака;

- Высокая точность всех процессов;

- Слаженная и быстрая работа систем.

Перспективы модернизации и развития оборудования для резки и гибки металла

Поскольку прогресс всегда направлен на то, чтобы упростить жизнь человека, можно с уверенностью сказать, что металлообрабатывающая индустрия – одна из наиболее нуждающихся в модернизации и обновлении. Связано это с тем, что работа с металлом всегда считалась тяжелым трудом, который под силу только определенному кругу людей.

Сейчас большинство процессов, которые раньше проводились вручную, заменяют машины.

Лучшие ученые и инженеры постоянно разрабатывают новые установки, которые позволяют минимизировать участие человека в металлообработке.

Резка и гибка металла также выполняется специальным оборудованием, поскольку эти процессы требуют высокой точности и производительности.

Инновации в сфере создания интеллектуальных систем управления и станков направлены на то, чтобы снизить затраты энергетических ресурсов, повысить скорость и качество изготовления, упростить обслуживание агрегатов, сделать их более долговечными и прочными.

Частные фирмы и государственные компании заинтересованы в инвестировании научных разработок, поскольку металлические детали и изделия не теряют свой спрос, а наоборот, приобретают его с каждым днем. Именно по этой причине можно сказать, что оборудование для металлообработки будет модернизироваться и улучшаться стремительными темпами.

Станки для гибки металла

Гибка металлов – это технология, которая применяется как в бытовых условиях, так и на масштабных производствах, также она активно используется непосредственно на строительных площадках, где будут использоваться продукты.

Различают различные виды листогибных станков, которые необходимы для обработки таких материалов, как:

- Трубы;

- Профили;

- Сортовой металл.

Все агрегаты имеют свои особенности, но механизм действия у них схожий.

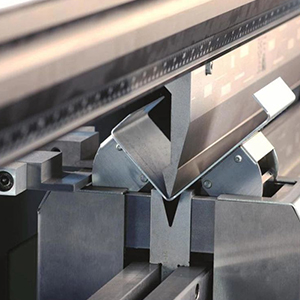

Станки для гибки металла состоят из зажимной балки, при помощи которой заготовка неподвижно закрепляется в станке, на нее оказывается воздействие давлением, от чего материал загибается под нужным углом и приобретает нужную форму. Такой принцип работы довольно простой, он помогает достаточно быстро изготавливать продукцию.

Существует несколько видов машин для гибки металлов, мы рассмотрим принципы их действия и условия эксплуатации.

Станки для ручной гибки металла

Агрегаты этого типа преимущественно используются в быту, и в небольших мастерских, поскольку они не обладают высокой производительностью.

Такие станки для гибки металла приводятся в действие рычажным механизмом, потому для работы с ними в обязательном порядке необходим оператор, который будет проводить подачу заготовок и спускать гнущую балку.

Затраты сил на такую обработку будут максимальными, потому нужно, чтобы оператор обладал достаточной ловкостью и опытом, от этого зависит внешний вид и технические характеристики готового изделия.

Гидравлические станки для гибки металла

Сгиб металла в таких агрегатах производится при помощи гидравлического привода.

Применение системы будет уместным на небольших производствах, в частных мастерских или на строительных площадках. Эти станки имеют более высокую производительность, чем ручные, потому ими лучше всего оснащать цеха, где гибка металла осуществляется серийно.

Электромеханические станки для гибки металла

Оборудование данного типа используется на больших серийных и массовых производствах. Действие машин обеспечивается электрическим приводом, потому участие человека в работе сводится к минимуму.

Высокая производительность станков делает их довольно популярными на заводах, изготавливающих продукцию из металла.

Сегментные станки для гибки металлов

Это особый вид оборудования, который предназначен для изготовления деталей со сложной формой. В таких агрегатах также может быть ручной, электрический, гидравлический или электромагнитный привод (когда прижим заготовок осуществляется под воздействием электромагнитного поля).

Особенности выбора станков для гибки металла

Прежде чем выбрать оборудование для производства, стоит взвесить все детали, которые будут связаны с обработкой заготовок. Станки для гибки металла, как известно, могут иметь разный привод.

Ручные устройства лучше всего использовать в быту, и в небольших мастерских, гидравлические установки подойдут для мелких производств и работы на строительных площадках, а электромагнитные и электромеханические машины будут уместны для применения на больших заводах с серийным производством.

Также стоит учитывать плотность и эластичность металла при выборе оборудования. Ручные устройства не смогут обеспечить эффективную работку с твердыми и прочными материалами, тут нужны более совершенные установки, желательно включить их в производственную линию.

Преимущества оборудования с ЧПУ для гибки металла

Современные технологии позволяют минимизировать участие человека в изготовлении металлической продукции.

Станки для гибки металла с числовым программным управлением (ЧПУ) – это отличная альтернатива ручным агрегатам. Кроме того, что для их работы не нужно прилагать усилий, машины могут быть включены в автоматические линии. Это значит, что заготовки будут подаваться в станок специальными роботизированными аппаратами, также они будут самостоятельно закрепляться в установках, и после обработки передаваться дальше по конвейеру.

За работой техники следит только оператор, который может задавать ей настройки при помощи программного обеспечения, идущего в комплекте со станками. Такие автоматические установки помогут сэкономить на содержании работников, также они являются энергосберегающими, поскольку все современные механизмы потребляют минимальное количество энергоресурсов.

Агрегаты для гибки с ЧПУ обеспечивают точное и быстрое выполнение всех заданий, сводят к минимуму получение бракованных изделий.

Основной принцип работы станков для гибки профильной трубы

Для сборки равно как слабонагруженные, так и усиленные металлоконструкции требуют использования профильных труб.

При этом и для первого и для второго случая подходят прямолинейные и гнутые трубы, получаемые при использовании стационарных и переносных станков для гибки профильных труб.

Главной задачей каждого типа трубогибов является мягкая гибка заготовок, осуществляемая либо физической силой человека, либо силой, которую генерирует электродвигатель, а также пневмо- или гидравлический пресс. Очевидно, что в первом случае операции выполняют на ручном станке, а во втором – на механизированном. Оба варианта можно увидеть на нашей выставке.

Однако в обоих вариантах используют схему ротационного пресса, где нижней частью пресса служат два вальца (находящиеся на некотором удалении один от другого), а верхней частью – еще один, третий, валец. Эта схема и определила название агрегатов – трехвальцовые.

В такой схеме нижние вальцы выполняют параллельно две операции – транспортную (продвигают трубу через место гибки) и опорную. Верхний валец прижимает трубу с помощью струбцины, в некоторых случаях электро- или гидравлического привода.

При использовании ручных трубогибов нижние вальцы принуждает двигаться рабочий с помощью рукояти, которая вращает только один валец (второй валец приводится в движение благодаря зубчатой или цепной передаче).

В случае использования механизированного станка для гибки профильных труб нагружается электропривод, подключенный к цепной (зубчатой) передаче, которая связывает эти два вальца. Здесь усилие прижатия верхнего вальца генерирует тот же электрический привод (гидравлический пресс).

Если же применяют маломощный трубогиб, то для прижимных вальцов используют такую же струбцину, как и для ручного агрегата.

Конструкция станков для гибки профильных труб

В результате использования разной компоновки прижимного вальца гибочные станки можно разделить на станки с нижней и с верхней подачей.

При этом верхнюю подачу обслуживает резьбовая пара (струбцина), что присуще лишь ручным трубогибам. Для нижней подачи генератором силы прижатия служит гидравлический привод (в самодельных – домкрат).

Поэтому в случае реализации гибки нижним способом подачи получают агрегат большей производительности и мощности. Следует отметить, что производительность станка для гибки профильных труб зависит и от формы транспортировочных вальцов – они бывают как гладкими (в виде цилиндра), так и профильными (в виде цилиндра с канавками), которые позволяют обработать по нескольку труб в один проход.

Эта возможность трубогибов неоценима в массовом производстве при необходимости изготовления больших объемов металлоконструкций одного типа. Поэтому в ручных станках, которые используют для мелкосерийного производства, на стройплощадках, применяются исключительно гладкие вальцы, что сгибают одну трубу за каждый проход.

Что влияет на стоимость гибочных станков для труб

На стоимость подобных станков влияют такие параметры:

- Степень механизации (гидравлический и электрический привод увеличивают стоимость).

- Производительность (при «одноразовой» гибке станок удешевляется).

- Степень мобильности (стационарные станки обходятся дороже переносных).

- Степень автоматизации (автоматическое управление гибочного станка повышает его стоимость по сравнению со станком с ручным управлением).

И конечно же стоимость профильного трубогиба заводской сборки значительно выше стоимости самодельного.

Поэтому самым дорогим трубогибом является устройство, которое полностью механизировано, изготовлено на заводе, имеет автоматическое управление и сгибает по нескольку труб за каждый проход. Цена таких станков достигает тысячи долларов. Источник

- На главную

-

Категории

-

Пластины твердосплавные

Пластины твердосплавные

-

Пластины токарные

Пластины токарные

-

Пластины для внутреннего и наружного точения

Пластины для внутреннего и наружного точения

-

Пластины резьбовые

Пластины резьбовые

-

Пластины резьбовые ISO

Пластины резьбовые ISO

-

Пластины резьбовые трапецеидального профиля, угол 30 град.

Пластины резьбовые трапецеидального профиля, угол 30 град.

-

Пластины резьбовые неполного профиля, угол 55 или 60 град.

Пластины резьбовые неполного профиля, угол 55 или 60 град.

-

Пластины резьбовые для нарезания трубной резьбы Whitworth, правые

Пластины резьбовые для нарезания трубной резьбы Whitworth, правые

-

Пластины резьбовые NPT (дюймовая коническая резьба c углом профиля 60 град. и конус 1:16)

Пластины резьбовые NPT (дюймовая коническая резьба c углом профиля 60 град. и конус 1:16)

-

Пластины резьбовые BSPT (Британский стандарт) полного профиля, угол 55 град.

Пластины резьбовые BSPT (Британский стандарт) полного профиля, угол 55 град.

-

Пластины резьбовые треугольного закругленного профиля

Пластины резьбовые треугольного закругленного профиля

-

Пластины резьбовые UN (Американский стандарт) полного профиля, угол 60 град.

Пластины резьбовые UN (Американский стандарт) полного профиля, угол 60 град.

- Панцирная трубная резьба Pg 80 град.

- Упорная резьба SAGE 30 град.

- Круглая резьба RD 30 градусов

-

-

Пластины отрезные и канавочные

Пластины отрезные и канавочные

-

-

Пластины фрезерные

Пластины фрезерные

-

APKT

APKT

-

APMT

APMT

- JDMT

-

LNMU

LNMU

-

RPMT

RPMT

-

TPKN

TPKN

- SNMX

- SNGX

-

SEET

SEET

-

AOKT

AOKT

-

SDMT

SDMT

-

RPMW

RPMW

-

RCKT

RCKT

-

RDMW

RDMW

-

SDMW

SDMW

-

SEEN

SEEN

-

SEMT

SEMT

-

SPHX

SPHX

-

APHX

APHX

-

AOMT

AOMT

-

APGT

APGT

-

RDMT

RDMT

-

SEHT

SEHT

-

MPHT

MPHT

-

SPKN

SPKN

-

ONHU

ONHU

-

PNEG

PNEG

-

XPHT

XPHT

-

RDKW

RDKW

-

XSEQ

XSEQ

-

ZOHX

ZOHX

-

SEKN

SEKN

-

LNKT

LNKT

-

OFKT

OFKT

-

LNGX

LNGX

-

LOGU

LOGU

-

ODMT

ODMT

-

ZNMU

ZNMU

- WNMU

- JOMW

- PNUA

- RNUM

- JDMW

- BLMP

- ZPCW

- XCET

- SDCW

- ZDCW

- HNMX

- XOMT

- WNHU

- GFN

- R390

- BNM

- ANGX

- QPMT

- SPGX

- SPMT

- ANKX

- LNHU

- CNEG

- PNMA

-

-

Пластины для сверл

Пластины для сверл

-

Лезвия для резьбофрез

Лезвия для резьбофрез

-

Пластины со вставками PCBN

Пластины со вставками PCBN

- Пластины для червячного зуба 40°

-

-

Фрезы

Фрезы

-

Метчики

Метчики

-

Сверла

Сверла

-

Ленточные пилы

Ленточные пилы

-

Новое поступление (NEW!)

Новое поступление (NEW!)

-

Державки токарные

Державки токарные

-

Державки расточные

Державки расточные

-

S...-DCLNR/S...-DCLNL

S...-DCLNR/S...-DCLNL

-

S...-DWLNR/S...-DWLNL

S...-DWLNR/S...-DWLNL

-

S...-MCKNR/S...-MCKNL

S...-MCKNR/S...-MCKNL

-

S...-MCLNR/S...-MCLNL

S...-MCLNR/S...-MCLNL

-

S...-MDQNR/S...-MDQNL

S...-MDQNR/S...-MDQNL

-

S...-MDUNR/S...-MDUNL

S...-MDUNR/S...-MDUNL

-

S...-MSKNR/S-...MSKNL

S...-MSKNR/S-...MSKNL

-

S...-MTQNR/S...-MTQNL

S...-MTQNR/S...-MTQNL

-

S...-MTUNR/S...-MTUNL

S...-MTUNR/S...-MTUNL

-

S...-MTFNR/S...-MTFNL

S...-MTFNR/S...-MTFNL

-

S...-MTWNR/S...-MTWNL

S...-MTWNR/S...-MTWNL

-

S...-MVQNR/S-...MVQNL

S...-MVQNR/S-...MVQNL

-

S...-MVWNR/S...-MVWNL

S...-MVWNR/S...-MVWNL

-

S...-MVXNR/S...-MVXNL

S...-MVXNR/S...-MVXNL

-

S...-MWLNR/S...-MWLNL

S...-MWLNR/S...-MWLNL

-

S...-PCLNR/S...-PCLNL

S...-PCLNR/S...-PCLNL

-

S...-PDSNR/S...-PDSNL

S...-PDSNR/S...-PDSNL

-

S...-PDUNR/S...-PDUNL

S...-PDUNR/S...-PDUNL

-

S...-PSKNR/S...-PSKNL

S...-PSKNR/S...-PSKNL

-

S...-PWLNR/S...-PWLNL

S...-PWLNR/S...-PWLNL

-

S...-SCKCR/S...-SCKCL

S...-SCKCR/S...-SCKCL

-

S...-SCLCR/S...-SCLCL

S...-SCLCR/S...-SCLCL

-

S...-SCLPR/S...-SCLPL

S...-SCLPR/S...-SCLPL

-

S...-SDUCR/S...-SDUCL

S...-SDUCR/S...-SDUCL

-

S...-SDZCR/S...-SDZCL

S...-SDZCR/S...-SDZCL

-

S...-SSSCR/S...-SSSCL

S...-SSSCR/S...-SSSCL

-

S...-STFCR/S-...STFCL

S...-STFCR/S-...STFCL

-

S...-STUCR/S-...STUCL

S...-STUCR/S-...STUCL

-

S...-SVUCR/S-...SVUCL

S...-SVUCR/S-...SVUCL

- S...-SVZCR/S...-SVZCL

- S...-SVJCR/S-...SVJCL

- S...-MVUNR/ S-...MVUNL

- S...-SDQCR /S...-SDQCL

-

-

Державки проходные

Державки проходные

-

CCLNR/CCLNL

CCLNR/CCLNL

-

CSDNN

CSDNN

-

CSKNR/CSKNL

CSKNR/CSKNL

-

CTJNR/CTJNL

CTJNR/CTJNL

-

DCBNR/DCBNL

DCBNR/DCBNL

-

DCKNR/DCKNL

DCKNR/DCKNL

-

DCLNR/DCLNL

DCLNR/DCLNL

-

DCMNN

DCMNN

-

DDJNR/DDJNL

DDJNR/DDJNL

-

DDPNN

DDPNN

-

DSSNR/DSSNL

DSSNR/DSSNL

-

DDQNR/DDQNL

DDQNR/DDQNL

-

DSBNR/DSBNL

DSBNR/DSBNL

-

DSDNN

DSDNN

-

DSKNR/DSKNL

DSKNR/DSKNL

-

DTFNR/DTFNL

DTFNR/DTFNL

-

DTGNR/DTGNL

DTGNR/DTGNL

-

DVJNR/DVJNL

DVJNR/DVJNL

-

DVVNN

DVVNN

-

DWLNR/DWLNL

DWLNR/DWLNL

-

ECLNR/ECLNL

ECLNR/ECLNL

-

EDJNR/EDJNL

EDJNR/EDJNL

-

MCBNR/MCBNL

MCBNR/MCBNL

-

MCKNR/MCKNL

MCKNR/MCKNL

-

MCLNR/MCLNL

MCLNR/MCLNL

-

MCMNN

MCMNN

-

MDJNR/MDJNL

MDJNR/MDJNL

-

MDPNN

MDPNN

-

MDQNR/MDQNL

MDQNR/MDQNL

-

MSBNR/MSBNL

MSBNR/MSBNL

-

MSSNR/MSSNL

MSSNR/MSSNL

-

MTENN

MTENN

-

MTGNR/MTGNL

MTGNR/MTGNL

-

MTJNR/MTJNL

MTJNR/MTJNL

-

MTQNR/MTQNL

MTQNR/MTQNL

-

MVJNR/MVJNL

MVJNR/MVJNL

-

MVQNR/MVQNL

MVQNR/MVQNL

-

MVUNR/MVUNL

MVUNR/MVUNL

-

MVVNN

MVVNN

-

MWLNR/MWLNL

MWLNR/MWLNL

-

PWLNR/PWLNL

PWLNR/PWLNL

-

PCLNR/PCLNL

PCLNR/PCLNL

-

PDJNR/PDJNL

PDJNR/PDJNL

-

PRACR/PRACL

PRACR/PRACL

-

PRDCN

PRDCN

-

PCBNR/PCBNL

PCBNR/PCBNL

-

PRGCR/PRGCL

PRGCR/PRGCL

-

PSBNR/PSBNL

PSBNR/PSBNL

-

PSDNN

PSDNN

-

PSSNR/PSSNL

PSSNR/PSSNL

-

PTGNR/PTGNL

PTGNR/PTGNL

-

SCLCR/SCLCL

SCLCR/SCLCL

-

SDJCR/SDJCL

SDJCR/SDJCL

-

SDNCN

SDNCN

-

SRACR/SRACL

SRACR/SRACL

-

SRDCN

SRDCN

-

SSDCN

SSDCN

-

SSSCR/SSSCL

SSSCR/SSSCL

-

STFCR/STFCL

STFCR/STFCL

-

SVACR/SVACL

SVACR/SVACL

-

SVJBR/SVJBL

SVJBR/SVJBL

-

SVJCR/SVJCL

SVJCR/SVJCL

-

SVVBN

SVVBN

-

SVVCN

SVVCN

-

WTENN

WTENN

-

WTJNR/WTJNL

WTJNR/WTJNL

-

WWLNR/WWLNL

WWLNR/WWLNL

-

PDNNR/PDNNL

PDNNR/PDNNL

-

SVHBR/SVHBL

SVHBR/SVHBL

-

PTFNR/PTFNL

PTFNR/PTFNL

-

SCACR/SCACL

SCACR/SCACL

-

SSBCR/SSBCL

SSBCR/SSBCL

-

SRGCR/SRGCL

SRGCR/SRGCL

-

STGCR/STGCL

STGCR/STGCL

-

SVABR/SVABL

SVABR/SVABL

- CKJNR/CKJNL

-

-

Державки резьбовые

Державки резьбовые

-

Державки отрезные, канавочные

Державки отрезные, канавочные

-

Держатели отрезного лезвия

Держатели отрезного лезвия

- Лезвия отрезные

-

Мини-резцы твердосплавные

Мини-резцы твердосплавные

-

-

Оснастка для фрезерных станков

Оснастка для фрезерных станков

-

Фрезерные патроны

Фрезерные патроны

-

BT

- BT-ER (для цанг ER)

- BT-FMB (для насадных фрез)

-

BT-SCA (для дисковых фрез)

- BT-D (тестовые оправки)

- BT-MTA (конус Морзе с лапкой)

- BT-MTB (конус Морзе с резьбовым отверстием)

- BT-DC (высокоскоростные патроны для цанг DC)

- BT-APU

- BT-SC (для цилиндрических цанг SC)

- BT-GT (для резьбовых цанг GT12/24/42)

- BT-TER (патроны с осевой компенсацией по длине для цанг ER)

- BT-OZ(EOC) (для силовых цанг OZ)

- BT-PHC (гидропластовые патроны)

- BT-WFE

- BT-SLN (Weldon)

-

Конус Морзе MTA/MTB

Конус Морзе MTA/MTB

-

HSK

HSK

-

Цилиндрический хвостовик

Цилиндрический хвостовик

-

NT

NT

-

SK

SK

-

SK-FMB (для насадных фрез)

SK-FMB (для насадных фрез)

-

SK-SLN (Weldon)

SK-SLN (Weldon)

-

SK-TER (патроны с осевой компенсацией по длине для цанг ER)

SK-TER (патроны с осевой компенсацией по длине для цанг ER)

-

SK-SC (для цилиндрических цанг SC)

SK-SC (для цилиндрических цанг SC)

-

SK-MTB (конус Морзе с резьбовым отверстием)

SK-MTB (конус Морзе с резьбовым отверстием)

-

SK-MTA (конус Морзе с лапкой)

SK-MTA (конус Морзе с лапкой)

-

SK-ER (для цанг ER)

SK-ER (для цанг ER)

-

SK-GT (для резьбовых цанг GT12/24/42)

SK-GT (для резьбовых цанг GT12/24/42)

-

SK-OZ(EOC) (для силовых цанг OZ)

SK-OZ(EOC) (для силовых цанг OZ)

-

SK-APU (сверлильные быстрозажимные патроны)

SK-APU (сверлильные быстрозажимные патроны)

-

SK-PHC (гидропластовые патроны)

SK-PHC (гидропластовые патроны)

-

- SL

- BBT

- BT-SF

-

BT

-

Прихваты, прижимы, упоры

Прихваты, прижимы, упоры

-

Боковые регулируемые высокопрофильные прижимы

Боковые регулируемые высокопрофильные прижимы

-

Боковые регулируемые низкопрофильные прижимы

Боковые регулируемые низкопрофильные прижимы

-

U-образные прижимы

U-образные прижимы

-

Прижимы с цилиндрическим хвостовиком

Прижимы с цилиндрическим хвостовиком

-

Низкопрофильные установочные позиционные блоки

Низкопрофильные установочные позиционные блоки

-

Установочные позиционные блоки

Установочные позиционные блоки

-

Позиционные регулируемые упоры

Позиционные регулируемые упоры

-

Многофункциональные V-блоки вертикальные

Многофункциональные V-блоки вертикальные

-

Многофункциональные V-блоки правые

Многофункциональные V-блоки правые

-

Многофункциональные V-блоки левые

Многофункциональные V-блоки левые

-

Домкраты с магнитным основанием

Домкраты с магнитным основанием

-

Домкраты с многоцелевой опорой

Домкраты с многоцелевой опорой

-

Позиционные плиты-адаптеры

Позиционные плиты-адаптеры

-

Установочные цилиндрические опоры

Установочные цилиндрические опоры

-

Цилиндрические опоры с уступом

Цилиндрические опоры с уступом

-

-

Цанги

Цанги

-

Штревели

Штревели

-

3D-тестеры и щупы

3D-тестеры и щупы

-

Тиски станочные

Тиски станочные

-

Аксессуары и запчасти для тисков

Аксессуары и запчасти для тисков

-

Силовые высокоточные VQC

Силовые высокоточные VQC

-

Multitasking

Multitasking

-

Трехкулачковые NBK

Трехкулачковые NBK

-

Гидравлические DCV

Гидравлические DCV

-

Модульные двойные ZQ83

Модульные двойные ZQ83

-

С регулируемым усилием зажима HPAC

С регулируемым усилием зажима HPAC

-

Самоцентрирующиеся SC-I

Самоцентрирующиеся SC-I

-

Модульные GT

Модульные GT

-

Глобусные HHY

Глобусные HHY

-

Лекальные QGG

Лекальные QGG

-

Лекальные QKG

Лекальные QKG

-

Модульные составные ZQ84

Модульные составные ZQ84

-

Гидравлические CHV

Гидравлические CHV

-

Самоцентрирующиеся двойные SMC

Самоцентрирующиеся двойные SMC

- Гидравлические YQ

- Гидравлические VSP

- Поворотные QM

-

-

Кромкоискатели

Кромкоискатели

-

Центроискатели

Центроискатели

-

Гайки для цанг

Гайки для цанг

-

Ключи гаечные

Ключи гаечные

-

Приспособления для оправок

Приспособления для оправок

-

Наборы прижимов

Наборы прижимов

-

Магнитные захваты

Магнитные захваты

-

Поворотные столы

Поворотные столы

-

Защитные вставки

Защитные вставки

- Приспособления для очистки конуса шпинделя

- Устройство привязки инструмента по оси Z

- Делительные головки

- Расточные наборы

- Столы электромагнитные

- Столы вакуумные

-

-

Оснастка для токарных станков

Оснастка для токарных станков

-

Кулачки токарные

Кулачки токарные

- Инструментальные блоки BOT

-

Токарные патроны

Токарные патроны

-

Центры токарные вращающиеся

Центры токарные вращающиеся

- Центры вращающиеся

- Центры вращающиеся усиленные M11

- Центры вращающиеся облегченные

- Центры вращающиеся со сменными вставками

- Центры вращающиеся высокоскоростные

- Центры вращающиеся с твердосплавной вставкой

- Центры вращающиеся с удлиненной вершиной

- Центры вращающиеся усиленные

- Центры вращающиеся высокоточные

- Центры вращающиеся грибковые

-

Держатели осевого инструмента

Держатели осевого инструмента

-

Переходные втулки

Переходные втулки

-

Приспособления для расточки кулачков

Приспособления для расточки кулачков

-

Инструментальные блоки BMT

Инструментальные блоки BMT

-

Центры токарные упорные

Центры токарные упорные

-

Сухари для токарных патронов

Сухари для токарных патронов

-

Инструментальные блоки VDI

Инструментальные блоки VDI

-

Патроны цанговые

Патроны цанговые

-

Цанги токарные

Цанги токарные

-

-

Измерительный инструмент

Измерительный инструмент

-

Станки

Станки

-

Ленточнопильные станки по металлу

Ленточнопильные станки по металлу

-

Лазерные граверы (маркировщики) по металлу

Лазерные граверы (маркировщики) по металлу

-

Токарные станки

Токарные станки

-

Фрезерные станки

Фрезерные станки

-

Заточные станки

Заточные станки

-

Резьбонарезные манипуляторы

Резьбонарезные манипуляторы

-

Электроэрозионные станки

Электроэрозионные станки

-

-

Мерч CNC66

Мерч CNC66

-

Проволока, СОЖ, запчасти для электроэрозионных станков

Проволока, СОЖ, запчасти для электроэрозионных станков

-

Промышленная мебель

Промышленная мебель

-

Запасные части для державок, резцов и фрез

Запасные части для державок, резцов и фрез

-

Развертки

Развертки

-

Упаковка

Упаковка

-

Зенковки

Зенковки

-

Плашки

Плашки

-

Инструмент для снятия заусенцев

Инструмент для снятия заусенцев

- Ленточное полотно по металлу

-

Металлорежущий инструмент, оснастка и станки

Корзина пуста

Мы используем файлы cookie для улучшения работы сайта и персонализации. Продолжая использовать сайт, вы соглашаетесь на сбор, обработку cookie-файлов и пользовательских данных с помощью Яндекс.Метрика, в соответствии с нашей Политикой конфиденциальности.